DMAIC – A megmunkált alkatrészek minőségének folyamatos javításának elősegítése

2025-09-19Ragaszkodva a vállalat minőségpolitikájához és irányítási filozófiájához, amely az "elégedni önmagát, elégedett az ügyfelekkel, légy őszinte és megbízható, és törekedni a kiválóságra", folyamatosan magasabb költséghatékonyságú és stabilabb minőségű termékeket kínálunk ügyfeleinknek. Az utóbbi időben a megmunkáló műhelyben olyan jelenség tapasztalható, hogy egyes kulcsfontosságú folyamatok kulcsméretei vagy geometriai tűrései instabilok a feldolgozás után, és nem felelnek meg a 6 - Sigma szabályozási követelményeknek. A cég vezetése ennek nagy jelentőséget tulajdonít, és a műhely minőségfejlesztési munkacsoport felállítását támogatta. Ez a munkacsoport az érintett részlegek vezetőiből, az érintett mérnökökből, csapatvezetőkből és a gyártás első vonalában dolgozó alkalmazottakból áll. A 6 - Sigma javítás DMAIC módszerének alkalmazásával átfogó minőségfejlesztési kampány indult. Számos fejlesztési tevékenység révén, mint például a háttérvizsgálat, az adatgyűjtés, a probléma összefoglalása, az okok elemzése, valamint a rövid- és hosszú távú fejlesztési intézkedések megfogalmazása, a minőségfejlesztési munka maradéktalanul megvalósult. Ez a fejlesztési tevékenység átfogóan növelte az alulról építkező vezetők és alkalmazottak gyakorlati képességét a 6 - Sigma fejlesztési eszközök párhuzamos megértésében, alkalmazásában és népszerűsítésében. Segít csökkenteni a megmunkált alkatrészek minőségi jellemzőinek ingadozását és ingadozását, ezáltal javítja a motorok általános gyártási minőségét, és segíti a vásárlók jobb minőségű termékeit.

A DMAIC fejlesztési folyamata öt szakaszból áll: definiálás, mérés, elemzés, javítás és ellenőrzés. Ez az öt fázis egy teljes folyamat minőségfejlesztési módszert alkot, és mindegyik fázis több munkalépésből áll. Az alábbiakban röviden ismertetjük annak a problémának a javítását, hogy az elülső és a hátsó csapágykamra koaxiálissága és a szerelvény végfelületének kifutása instabil a kettős támasztékú gépalap és a csapágykamra szerelvény összeszerelése után:

01 Határozza meg

A csapat érintett tagjai egy speciális minőségfejlesztési értekezletet tartottak, és ötletbörzével határozták meg a csapat fejlesztési céljait:

• a) Probléma: A kettős támasztékú gépalapszerelvény csapágyülésének finoman megmunkált belső furatának koaxialitása instabil. Összeszerelés után a teljes gépalap csapágykamrájának kifutása meghaladja a tűréshatárt, ami nem felel meg a rajzi követelményeknek.

• b) Fejlesztési cél: A hibaarány kisebb, mint 200 PPM, és a csapágykamra kifutása kisebb, mint 0,05 mm.

02 Mérés

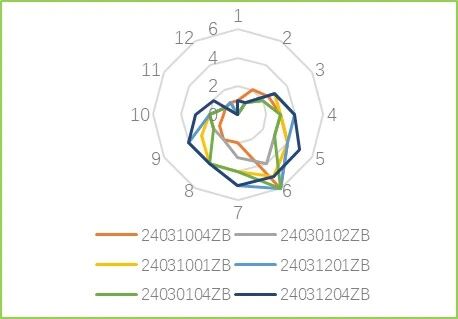

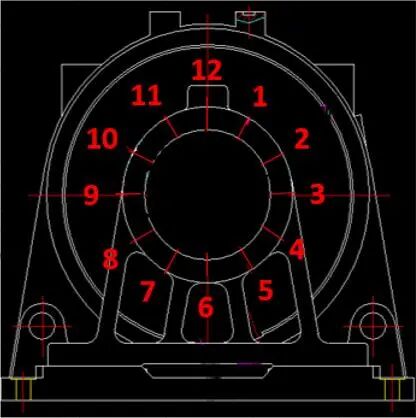

A fejlesztő csapat elkészítette a megmunkálási folyamathoz kapcsolódó minőség-befolyásoló paraméterek táblázatát. A táblázat szerint a megfelelő folyamatok üzemeltetői adatokat gyűjtöttek, beleértve a folyamat- és folyamatbontást, a forgácsolási paraméterek beállításait, a szerszámok és rögzítőelemek legfontosabb paramétereinek beállításait, a pozicionálási és szorítóerő-beállításokat és egyéb kapcsolódó paramétereket. Az adatgyűjtés befejezése után radardiagramot használnak az aktuális mérési rendszer hatékonyságának objektív értékelésére.

• a. Határozza meg az értékelési paramétereket

Az ok-okozati halcsont diagram segítségével ötletbörzeként sorolja fel a lehetséges okokat - befolyásoló tényezőket az 5M2E-ben (Ember, Machine, Material, Method, Measurement, Environment, Energy), és gyűjtse össze a forrásadatokat lista formájában. Például a szorítóerő és a deformáció közötti összefüggés, a szerszámgép sebessége és a forgácsolási paraméterek beállítása közötti összefüggés, valamint a szerszámgép pontossági paraméterei.

• b. Adatok gyűjtése

A kulcsfontosságú minőségi jellemzők és a kulcsfontosságú folyamatkimeneti változók megerősítése után ismerje meg a kulcsfontosságú folyamatbemeneti változókat. A folyamatmérnök irányítja az alkalmazottakat az adatgyűjtéshez.

• c. Értékelje a mért adatokat

A kulcsfontosságú folyamatváltozókból gyűjtött forrásadatok alapján számítsa ki az olyan statisztikai adatokat, mint az átlag, a variancia és a szórás. Rajzoljon Pareto-diagramot, X/R-vezérlőtáblát vagy radardiagramot további elemzéshez. Például az adatradar diagramon keresztül láthatjuk, hogy a gépalap-szerelvény csapágyüléke belső furatának kifutását a csapágyülék belső furatának deformációja okozza. E következtetés alapján célzottan elemezhetjük az okokat.

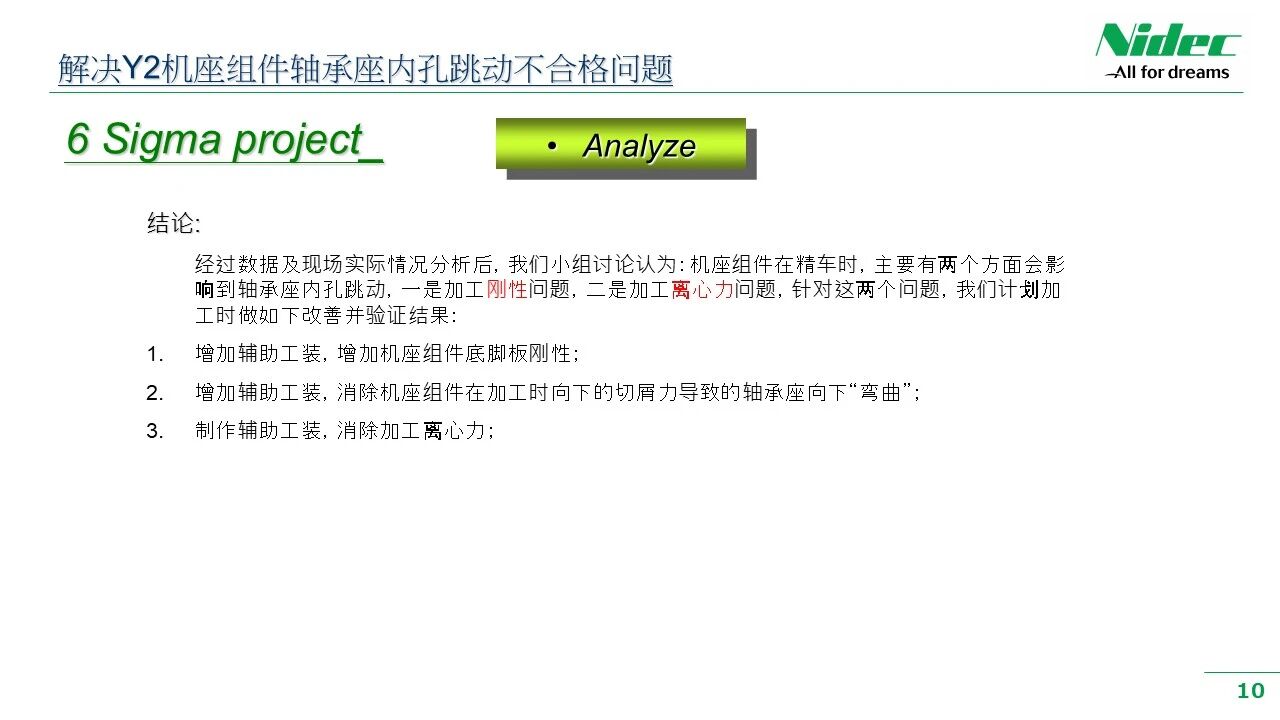

03 Elemzés

A csapat olyan elemző eszközöket használ, mint a PFMEA (Process Failure Mode and Effects Analysis) és halcsontdiagramok, hogy mélyreható okelemzést végezzenek az összegyűjtött adatokon és megtalálják a kiváltó okot. Ez magában foglalja az adatok megoszlásának, a változási trendek azonosítását, a kiugró értékek azonosítását, a folyamatváltozók közötti kapcsolat elemzését és a lehetséges problémák kiváltó okainak meghatározását. A problémák és az okok közötti kapcsolat megteremtésével a csapat mélyen megértheti a probléma természetét, és megalapozhatja a hatékony megoldások megfogalmazását. Például a csapágyfészek belső furatának kifutási adatainak radardiagramjának elemzésével arra a következtetésre juthatunk, hogy a probléma okai között szerepel a megmunkálási merevség és a megmunkálási centrifugális erő hatása a kifutásra. A DOE (Design of Experiments) elve szerint a fejlesztési terv célja annak ellenőrzése, hogy az ok-hipotézis érvényes-e, majd megtalálják a kiváltó okot.

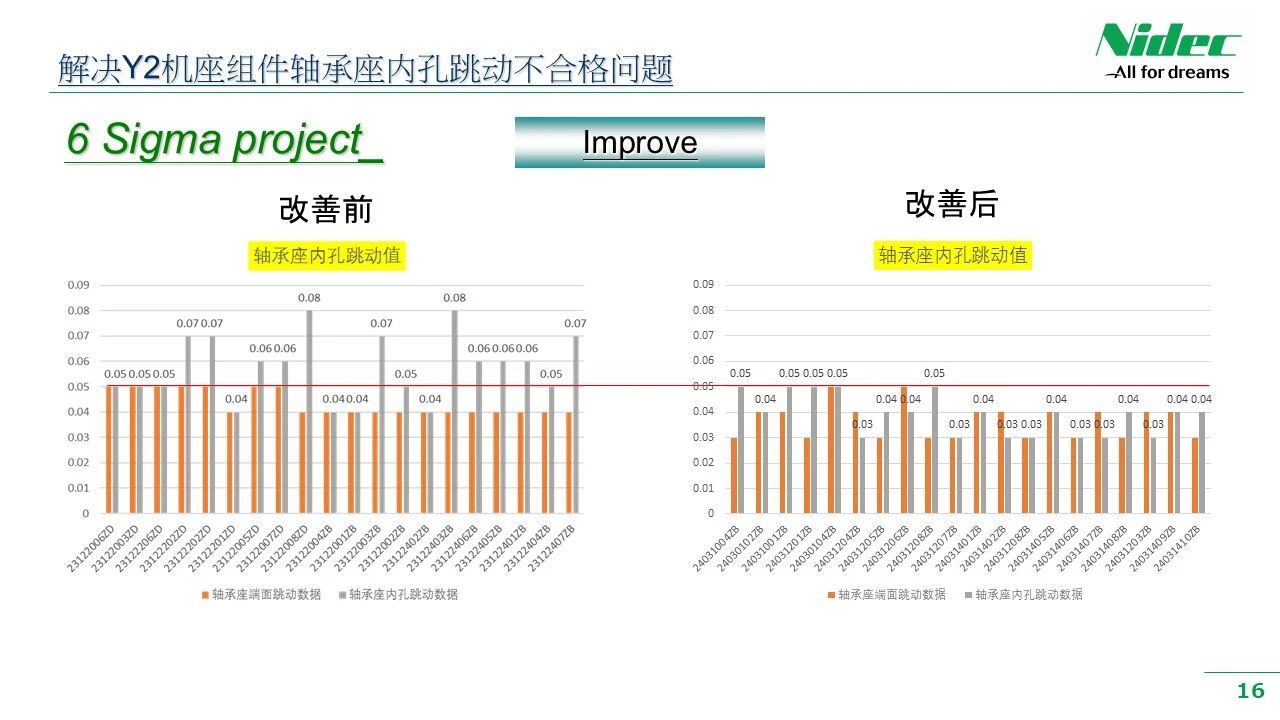

04 Javítani

Az elemzés és ellenőrzés eredményei alapján a csapat célzott megoldásokat javasol és valósít meg. Ez magában foglalhatja a folyamatok optimalizálását, a technológia korszerűsítését, a működés javítását és egyéb szempontokat. Fontos, hogy a csapatnak ellenőriznie kell a megoldások hatékonyságát, hogy a tényleges működés során a várt eredményeket produkálják. Amint az ellenőrzés sikeres, a csapat frissíti a folyamatleírást és a műveleti módszereket annak érdekében, hogy az új megoldások szabványosíthatóak legyenek, és a fejlesztési eredmények a megmunkálási folyamat során elősegíthetők legyenek. Például az Y2 sorozatú gépalap-összeállítás kifutási problémájának megoldása során csapatunk az Elemzés fázisban elemzett eredmények alapján célzott megoldásokat javasolt. Ezek a megoldások magukban foglalják a támasztópontok hozzáadását a csapágyülés felfüggesztett helyzetéhez, acéllemezek hozzáadását a gépalap lábaihoz a merevség növelése érdekében, valamint ellensúlyok hozzáadását a gépalap lábaival szemben. Ezután egyenként próbafeldolgozási ellenőrzéseket hajtottak végre, hogy megbizonyosodjanak arról, hogy a feldolgozott ellenőrzési adatok megfelelnek a csapat elvárt céljainak, és végül sikerült hatékony megoldást találni.

05 Vezérlés

Az ellenőrzési fázis a DMAIC módszer végső láncszeme, és egyben a kulcsa a fejlesztési eredmények fenntarthatóságának. Ebben a fázisban a csapat egy ellenőrzési tervet dolgoz ki és hajt végre, amely magában foglalja a folyamatfigyelést, a rendellenes kezelést és a folyamatos fejlesztést. A folyamat teljesítményének rendszeres figyelemmel kísérésével és a szabályozási stratégia módosításával a csapat gondoskodhat arról, hogy a folyamat mindig ellenőrzött állapotban legyen, és megakadályozza a probléma megismétlődését.

A Six Sigma DMAIC javítóeszköznek a megmunkáló műhely több fejlesztési csoportjában történő speciális alkalmazása révén valamennyi alkalmazott tudatossága és gyakorlati képessége javult, hogy folyamatosan használják ezt az eszközt a folyamatminőség javítására. Ösztönözte a műhelyben dolgozó összes alkalmazott innovációs és fejlesztési vitalitását, elősegítette a DMAIC módszer széleskörű és mélyreható alkalmazását a jövőbeli fejlesztési projektekben, nagymértékben javította a megmunkáló műhelyben dolgozó összes alkalmazott képességét a minőségi rendellenes problémák elemzésére és megoldására, és lehetővé tette az alkalmazottak számára, hogy megtalálják a tanulás, a gyakorlás és a fejlesztési folyamatban a fejlesztési eredmények élvezetét.

Hírek Ajánlások

Az állórész moduláris egyfogú tekercselése új mércét állít fel a nagy hatékonyságú gyártásban

2026-03-02

Minőségi tevékenység a Nidec Elevator Traction Machine Kína és India között

2026-03-02

A NIDEC Elevator Motors új gyárat alapít Indiában

2025-12-13

A NIDEC Elevator Motors 19. „Tízezer mérföldön átívelő szervizútja” melegen indul ma!

2025-12-13

Áttörés az iparági tesztelési szűk keresztmetszeteken a független fejlesztésű FFT hullámforma-elemző rendszerrel

2025-10-31