A VSM fejlesztés teljes körű bevezetése a mélyreható lean termelés elősegítése érdekében

2025-09-29A Nidec KDS Elevator Motors üzemeltetői csapata az összes alkalmazott átfogó lean képzését követően a VSM-et (Value Stream Mapping) fogadta el alapvető eszközként a gyártási folyamat fejlesztésének elindításához. A "VSM" vagy Value Stream Mapping célja, hogy azonosítsa és csökkentse a termelés során keletkező pazarlást, segítve nekünk egy keretalapú gondolkodásmód kialakítását és egyértelmű cselekvési irányvonalakat a későbbi fejlesztésekhez.

Ahogy a mondás tartja: "A hosszú út kis lépésekkel kezdődik, és egy hatalmas folyó apró patakokból ered." A szakaszos VSM képzés elvégzése után végre beindult a gyakorlati megvalósítás!

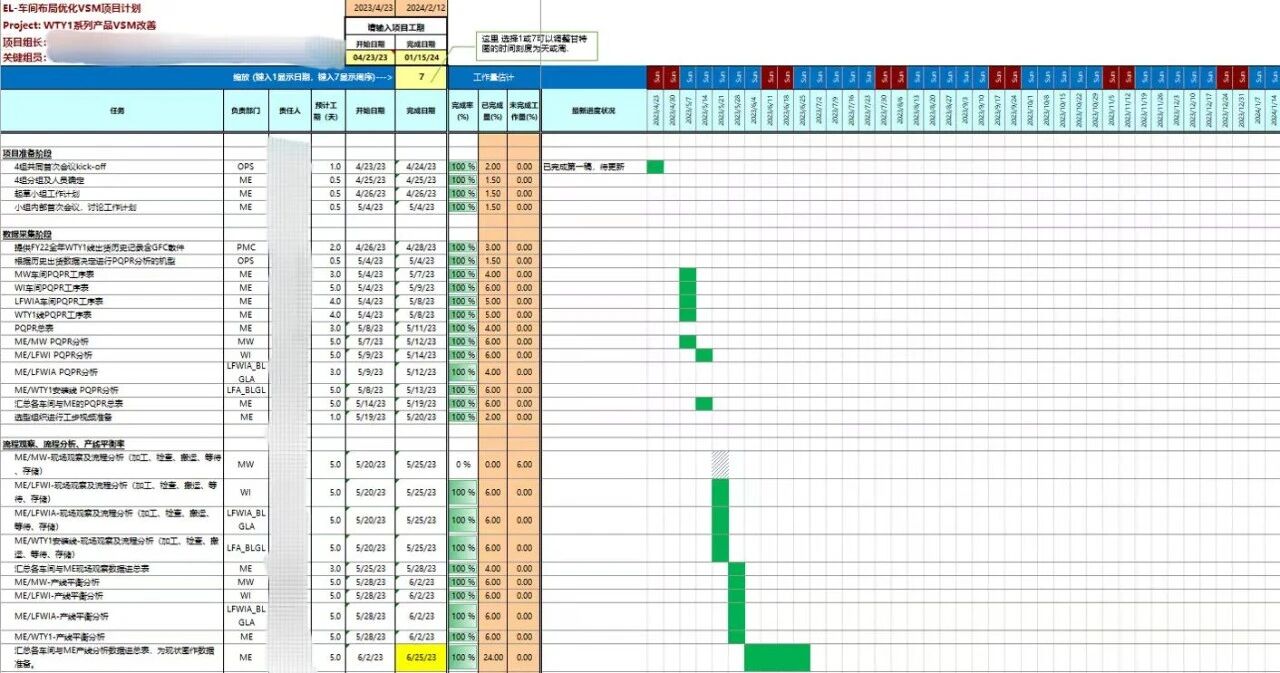

1. Projekttervezés

Először is, figyelembe véve a projekt promóciójának hosszú ciklusát és a fejlesztési előnyök jobb bemutatásának célját, a csapatot termékcsaládonként 4 csoportra osztották, amelyek a KDS összes létező terméksorozatát lefedték. Minden projektcsoport kiválasztotta a megfelelő termékcsaládon belüli tipikus termékeket, mélyreható elemzést végzett a teljes folyamatáról, és elkészítette a projekt promóciós tervet.

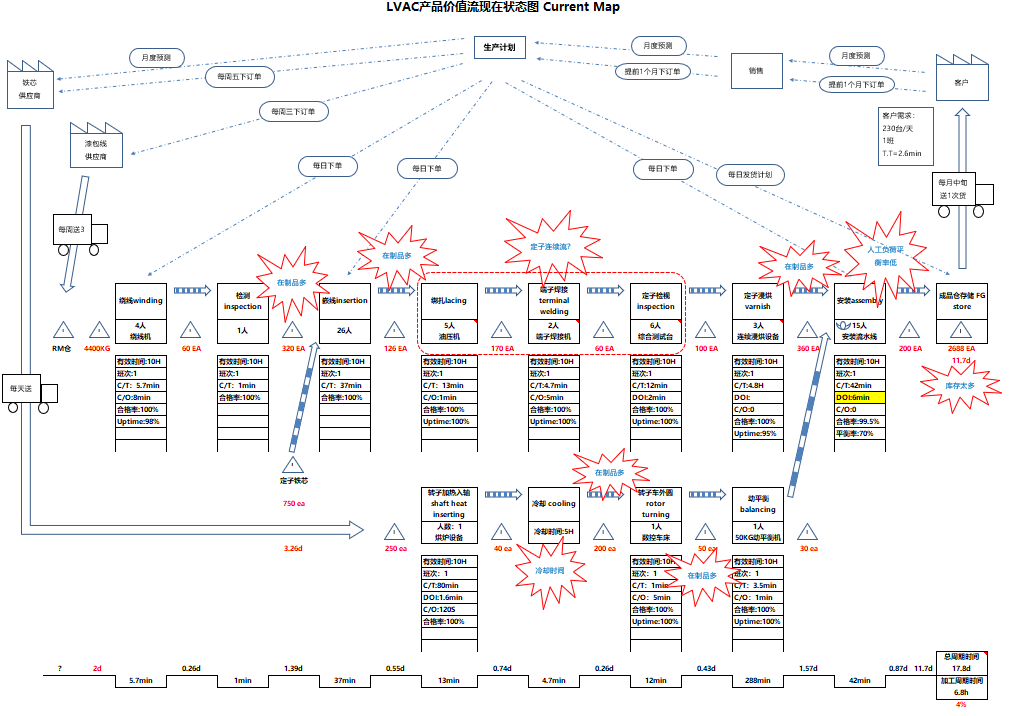

2. VSM elemzés

Osztályokon átnyúló fejlesztési csoportokat hoztak létre, és az értékfolyam-leképezés kulcsfontosságú területei alapján szerepeket osztottak ki. A PMC (Production & Material Control) és a Termelés részleg az információáramlási adatok gyűjtéséért, míg az ME (Gyártásmérnöki) osztály az anyagáramlási adatgyűjtésért volt felelős. Együtt feltérképezték a jelenlegi állapotú értékfolyam-térképet.

3. PQPR elemzés

A PQPR (Product Quantity Process Routing) elemzéssel a csapat azonosította a különböző termékek közötti folyamatbeli különbségeket, osztályozta a termékeket, és racionálisan elrendezte a gyártósorokat a termelés hatékonyságának javítása érdekében.

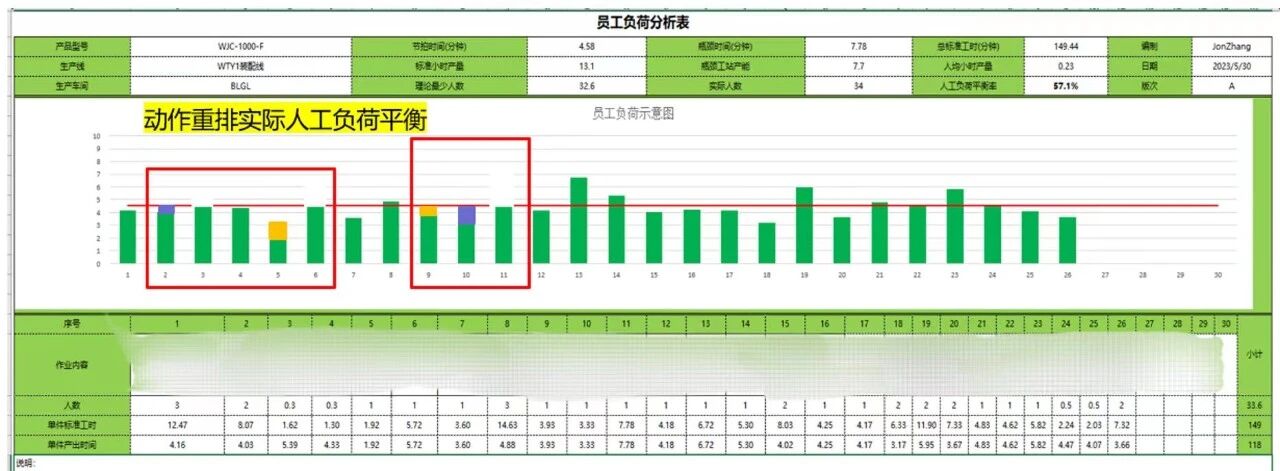

4. Munkavállalói terhelés elemzése

A Value Stream Maps és a kulcsfontosságú elemzett gépmodellek aktuális állapottérképei, valamint a karcsú értékfolyam hat alapelvének (áramlás létrehozása, átfutási idő lerövidítése, hulladékcsökkentés, készletcsökkentés, személyzeti kihasználtság javítása és helykihasználás javítása) ötvözésével a csapat előzetes VSM elemzéssel azonosította a fejlesztési lehetőségeket.

Az alkalmazottak terhelési aránya a kapacitásfejlesztés alapvető eleme. A folyamatok közötti inkonzisztens ciklusidők miatt a tényleges kibocsátás viszonylag alacsony volt. A korábbi sorkiegyenlítési fejlesztések során felhalmozott tapasztalatokat kihasználva az ME részleg vezető szerepet vállalt a gyártósoron dolgozók munkaterhelés-kiegyenlítési arányának növelésére irányuló kezdeményezésekben. Az ECRS-elv (Eliminate, Combine, Rearrange, Simplify) alkalmazásával a folyamatok optimalizálása érdekében a dolgozók munkateher-egyensúlyi aránya 82% fölé emelkedett.

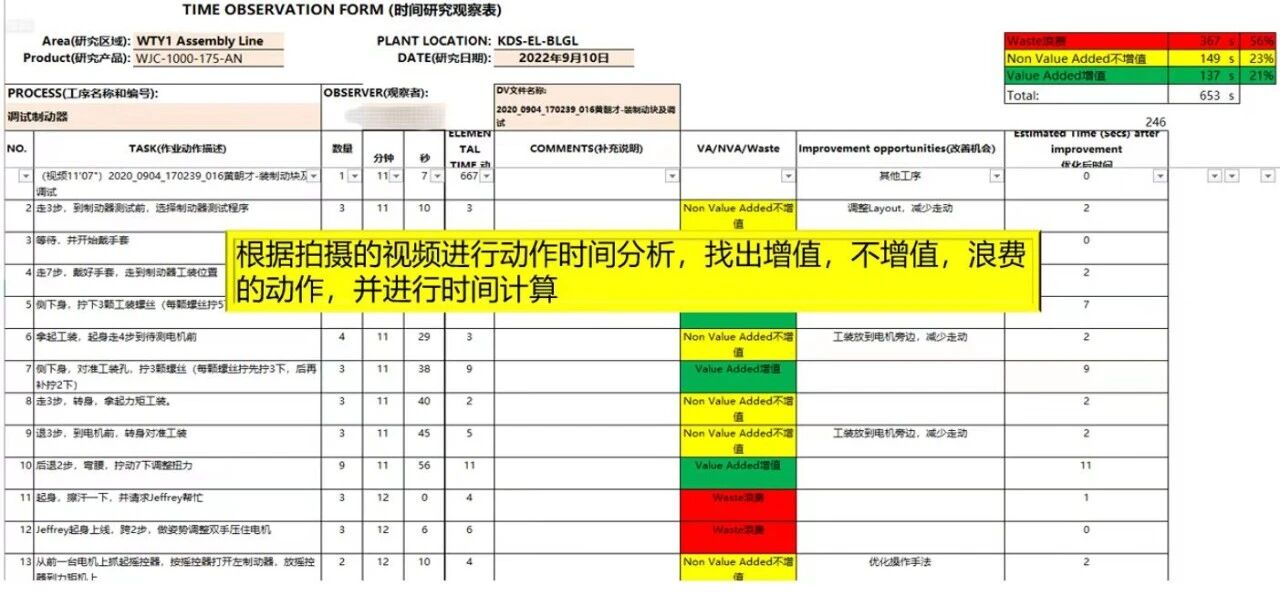

5. Időelemzés

A legkorábbi belsőleg bevezetett szisztematikus fejlesztési eszközként az időelemzés komoly fejlesztési tapasztalatokat halmozott fel. Úttörő szerepet játszott a VSM általános fejlesztési törekvésében is – egyrészt a korábbi fejlesztések folytatásaként, másrészt a későbbi projektspecifikus fejlesztésekhez való kapcsolatként szolgált. A fejlesztési csoportok az alkalmazottak működésének filmre szabását rendelték ki az egyes folyamatok során a szabványos munkaidő-elveknek megfelelően. A csapattagok, sőt a frontvonalbeli alkalmazottak közösen ismételten átnézték a videókat, bontották és elemezték a munkamozgásokat, és kollektív ötletbörzét folytattak, hogy azonosítsák a fejlesztési lehetőségeket és javaslatokat tegyenek, végül pedig fejlesztési tervet fogalmaztak meg.

6. A Jövő-állapot értékáram térkép feltérképezése és megvalósítására való törekvés

A csapatok elemzési eredményei és fejlesztési céljai alapján, a fejlesztési irányok és tervek megerősítése után elkészült a megfelelő jövőbeli állapotú Értékfolyam térkép. Az időelemzésből levezetett fejlesztési tervtől vezérelve a csapat aktívan elősegítette és nyomon követte az összes fejlesztési feladat végrehajtását, valamint heti megbeszéléseken áttekintette a fejlesztés előrehaladását és eredményeit.

A fejlesztési akciósorozat végrehajtása és az értékáram optimalizálása után a műhely hatékonysága 15%-kal nőtt, a munkaidő pedig 10%-kal csökkent. Továbbra is folytatjuk a fejlesztéseket a műhely hatékonyságának további növelése érdekében.

A VSM fejlesztésének célja a húzógyártás általános folyamatos áramlásának megteremtése, a hulladékok átfogó megszüntetése és a lehető legnagyobb mértékű minimalizálása. Ez nem egyszeri tevékenység – a hulladék a gyárban mindenütt jelen van, és a fejlődésnek nincs vége. Összefoglaljuk a fejlesztési gyakorlat minden részéből származó betekintést, konkrét pontoktól a tágabb kép felé terjeszkedünk, következtetéseket vonunk le egymásból, hogy további fejlesztési lehetőségeket azonosítsunk, és a szisztematikus tanulást útmutatásként használjuk a célok tisztázásához és az előrelépéshez. Ez megköveteli a csapattagoktól, hogy megszilárdítsák az alapokat, együttműködjenek a fejlesztésekben, és folyamatosan növeljék a vállalat versenyképességét, végső soron segítve az ügyfeleket a siker elérésében!

Hírek Ajánlások

Az állórész moduláris egyfogú tekercselése új mércét állít fel a nagy hatékonyságú gyártásban

2026-03-02

Minőségi tevékenység a Nidec Elevator Traction Machine Kína és India között

2026-03-02

A NIDEC Elevator Motors új gyárat alapít Indiában

2025-12-13

A NIDEC Elevator Motors 19. „Tízezer mérföldön átívelő szervizútja” melegen indul ma!

2025-12-13

Áttörés az iparági tesztelési szűk keresztmetszeteken a független fejlesztésű FFT hullámforma-elemző rendszerrel

2025-10-31